آزمایشگاه کنترل کیفیت ،بخشی جداییناپذیر از زنجیره تولید است. هدف اصلی این واحد ارائه آزمونها و گزارشهای فنی دقیق برای قطعات تولیدی است تا از سازگاری با مشخصات فنی، دوام در شرایط کاری و یکپارچگی تولید اطمینان حاصل شود.

فرآیندها طبق روشهای استاندارد داخلی و مرجع (ASTM/ISO) اجرا میشود؛ با این تفاوت که همهٔ آزمونها مختص نمونههای داخلی هستند و آزمایشگاه بهعنوان یک بازوی مهندسی تولید عمل میکند. این نزدیکی بین تولید و آزمایش باعث میشود خطاها، نوسانات فرمولاسیون یا نیاز به بهینهسازی در کوتاهترین زمان شناسایی و اصلاح شوند؛ گزارشها در فرمت قابل پیگیری داخلی تهیه میشوند و شامل دادههای عددی، نمودارها و پیشنهادهای عملی برای واحد تولید هستند. تجهیزات کلیدی (مانند دستگاه تست کشش، رئومتر، برجهندگی ، مانایی ، سختی) بهصورت اختصاصی برای پایش محصولات کالیبره و نگهداری میشوند تا نتیجههای قابل اتکا و هماهنگ با نیازهای تولید ارائه دهند.

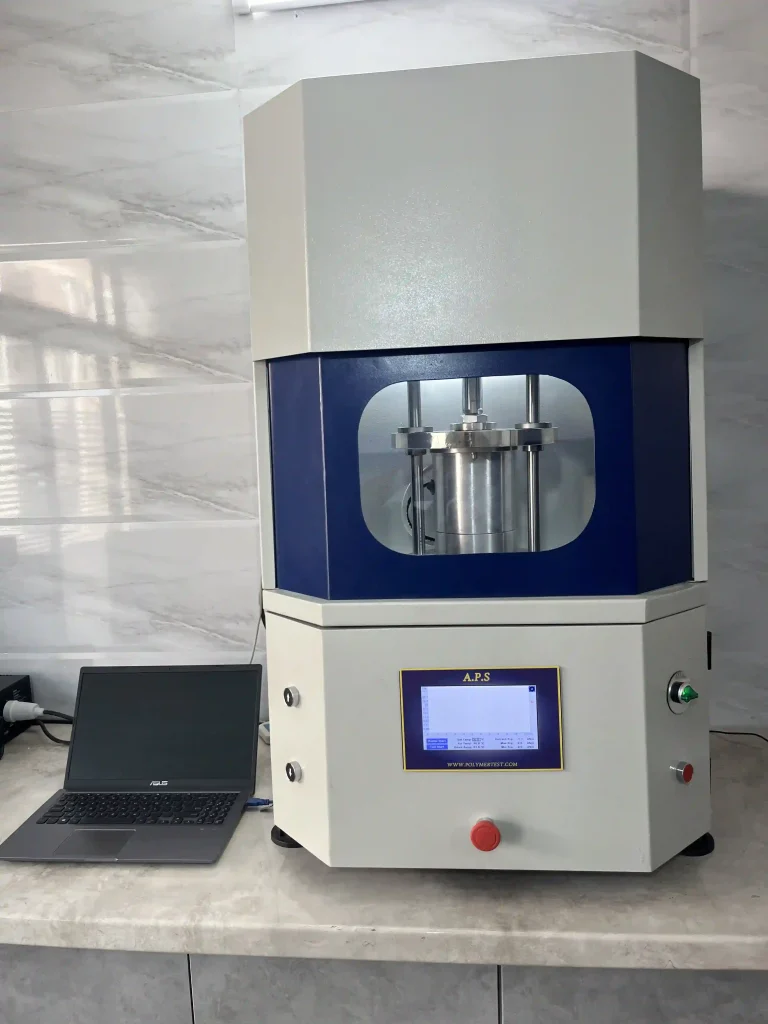

1- آزمون رئومتری (RheometerTest – MDR): شناسنامه کامپاند لاستیکی

این آزمون چیست؟

قبل از هر چیز، باید از کیفیت “خمیر لاستیک” یا کامپاند مطمئن شویم. آزمون رئومتری مانند گرفتن یک شناسنامه کامل از رفتار پخت لاستیک است. این آزمون به ما میگوید که کامپاند در چه دما و زمانی به بهترین حالت پخت (ولکانیزاسیون) میرسد و خواص نهایی آن چگونه خواهد بود.

دستگاه مورد استفاده: دستگاه رئومتر (MDR یا ODR) فایده برای شما: این آزمون تضمین میکند که تمامی قطعات تولید شده در بچهای مختلف، دارای کیفیت یکسان و پایداری هستند. با کنترل دقیق فرآیند پخت، از قطعاتی که بیش از حد نرم یا شکننده هستند، جلوگیری میشود و محصولی با حداکثر دوام به شما تحویل داده میشود.

آزمون سختی چیست؟

سختی یکی از شناختهشدهترین خواص لاستیک است. این آزمون مقاومت قطعه در برابر فرورفتگی را اندازهگیری میکند. سختی نامناسب میتواند باعث نشتی در آببندها یا شکستگی در قطعات تحت فشار شود.

دستگاه مورد استفاده: سختیسنج شور A و D (Shore A/D Hardness Tester) فایده برای شما: شما قطعهای با سختی دقیق و مطابق با نقشه فنی خود دریافت میکنید. این یعنی آببندی کامل، مقاومت بهینه در برابر فشار و عملکرد بینقص در جایگاه خود.

آزمون مقاومت کششی و ازدیاد طول (Tensile Strength & Elongation Test):

مرز تحمل کجاست؟ این آزمون چیست؟

در این آزمون، یک نمونه دمبلی شکل از لاستیک را آنقدر میکشیم تا پاره شود. این کار به ما دو اطلاعات مهم میدهد: مقاومت کششی:

قطعه چقدر نیرو را قبل از پاره شدن تحمل میکند؟ ازدیاد طول: قطعه تا چند درصد طول اولیهاش کش میآید؟

دستگاه مورد استفاده: دستگاه تنسایل فایده برای شما: اگر قطعه شما در معرض کشش یا تنش قرار میگیرد (مانند تسمهها یا کوپلینگها)، این آزمون تضمین میکند که محصول مقاومت کافی برای مقابله با نیروهای وارده را دارد و دچار پارگی زودهنگام نمیشود.

آزمون جهندگی یا برگشتپذیری (Rebound Resilience Test):

میزان انرژی و پویایی این آزمون چیست؟ این آزمون، میزان انرژیای که لاستیک پس از برخورد یک وزنه به آن بازمیگرداند را اندازهگیری میکند. به زبان ساده، نشاندهنده میزان “فنریت” قطعه است.

دستگاه مورد استفاده: دستگاه تست جهندگی (Rebound Tester)

فایده برای شما: برای قطعاتی مانند ضربهگیرها و لرزهگیرها، این ویژگی حیاتی است. این آزمون تضمین میکند که قطعه شما قابلیت جذب و دفع انرژی را به بهترین شکل ممکن دارد.

فرسودگی یا مقاومت حرارتی این آزمون چیست؟ هیچکس نمیتواند سالها صبر کند تا ببیند یک قطعه لاستیکی چگونه عمر میکند! با قرار دادن نمونهها در آونهای دقیق و در دمای بالا برای مدت زمان مشخص، فرآیند پیرشدگی را تسریع میکنیم. سپس خواصی مانند سختی و کشش را مجدداً اندازهگیری کرده و میزان افت کیفیت را بررسی میکنیم.

دستگاه مورد استفاده: آون حرارتی دقیق (Aging Oven) فایده برای شما: شما با اطمینان کامل محصولی را استفاده میکنید که برای کارکرد طولانیمدت در شرایط دمایی سخت طراحی و تست شده است و خواص خود را در طول زمان حفظ میکند. فرآیند اجرای آزمایش در آزمایشگاه لاستیک آمادهسازی نمونه: نمونهها با ابعاد و شکل استاندارد با رعایت دستورالعملهای نگهداری آماده میشوند.

تضمین کیفیت، تعهد ماست.

01

گواهینامه ISO 9001 (مدیریت کیفیت)

این استاندارد بینالمللی نشاندهنده وجود یک سیستم مدیریت کیفیت مستند و کنترلشده در شرکت است. همتا پلیمر با دریافت این گواهینامه، تعهد خود به بهبود مستمر، رضایت مشتری و ثبات کیفیت تولید را اثبات کرده است.

02

کنترل کیفیت ورودی (مواد اولیه)

پیش از تولید، تمام مواد الاستومری مورد استفاده مانند NBR، EPDM، VITON و SILICON از نظر مشخصات فنی، خواص فیزیکی و اصالت، مورد بررسی و تست قرار میگیرند تا محصول نهایی عملکرد و دوام لازم را داشته باشد

03

کنترل کیفیت در حین تولید (Process QC)

در مراحل مختلف تولید (قالبگیری، پخت، برش و …) اپراتورها و کارشناسان کیفیت، نمونهگیری و اندازهگیری دقیق را انجام میدهند تا خطاهای احتمالی بهسرعت شناسایی و رفع شوند.

04

آزمایشهای مکانیکی و فیزیکی (Mechanical Testing)

قطعات تولیدی از نظر مقاومت کششی، سختی (shore A)، انعطافپذیری، سایش، و بازگشتپذیری تحت تستهای کنترلشده قرار میگیرند تا عملکرد فنی در شرایط صنعتی تأیید شود.

05

مقاومت شیمیایی و دمایی مواد

در طراحی قطعات برای صنایع نفت، گاز و شیمیایی، انتخاب الاستومر با مقاومت بالا در برابر روغن، اسید، گاز، بخار و دمای بالا (مثلاً VITON و FKM) بسیار حیاتی است. این موضوع بخشی از تضمین کیفیت نهایی محصول است

06

رعایت تلرانسهای دقیق ابعادی (Dimensional Tolerance)

هر قطعه لاستیکی باید بر اساس نقشه یا استاندارد فنی، با دقت بالا تولید شود. این امر باعث میشود هنگام نصب، قطعه بدون نشتی یا ایراد فنی کار کند.

07

ردیابی مواد و قطعات (Traceability)

هر سری از تولیدات شرکت دارای شناسنامه تولید است (شامل نوع مواد، تاریخ تولید، شماره بچ، اپراتور، و نتیجه تستها) که امکان ردیابی و پیگیری کیفیت را فراهم میسازد.

08

نمونهبرداری و آزمون انطباق نهایی (Final QC / Sampling)

پیش از تحویل به مشتری، نمونههایی از هر دسته تولید نهایی جدا شده و مورد آزمون نهایی از لحاظ ابعاد، ظاهر، کیفیت سطح و عملکرد قرار میگیرند.

09

استانداردهای مرجع مورد استفاده (ASTM / DIN / ISO)

برای طراحی و کنترل کیفیت، شرکت از استانداردهای مرجع جهانی استفاده میکند، مانند:

ASTM D2000 برای کلاسبندی خواص لاستیک

ISO 3601 برای اورینگها

DIN 3771 برای ابعاد و تلرانس

این استانداردها نشاندهنده تولید حرفهای و قابلیت صادرات محصولات هستند.